Khi chúng ta có nhu cầu in bao bì, túi giấy, thùng carton thì chắc chắn chúng ta sẽ được giới thiệu đến một phương pháp in là in flexo. Vậy tại sao đó là phương pháp in tối ưu nhất thì chúng ta hãy cùng nhau tìm hiểu in flexo là gì.

1. In flexo là gì?

In flexo (còn gọi là flexography) là môt kỹ thuật in nổi các phần tử in (hình ảnh, chữ viết…) trên khuôn in nằm cao hơn các phần tử không in đặc biệt là các hình ảnh trên khuân in đều phải ngược chiều trục anilox làm nhiệm vụ cấp mực sau đó qua quá trình ép in mà truyền mực trực tiếp lên vật lệu in.

Kỹ thuật in flexo được sử dụng chủ yếu để in thùng carton, in các loại decal nhãn hàng hóa, các loại màng, in label, sticker, in nhãn mác bao bì, vỏ thùng carton…

- Ưu điểm:

- Mực khô nhanh cho khả năng in số lượng lớn với thời gian ngắn

- In được trên nhiều vật liệu khác nhau

- In được 2 mặt cùng một lúc

- Nhược điểm:

- Điểm ảnh bị quá nhiều sinh ra nhòe (Dot Gain) do áp lực giữa các trục lô

- Mực bị lem qua cạnh bên (Feathering) vì mực bị dư từ trục anilox chuyển sang khuôn in và sang bề mặt giấy.

- Mực cung cấp không đều, hoặc trục mực không nhận được mực đều từ khay mực hoặc mực bị khô gây ra tình trạng mực in bị đốm

- Mực in bị thừa từ khuôn in gây ra hiện tượng tràn mực in hoặc nét bị to

- Mực in truyền kém (Bad ink trasfer): mực có độ bám dính kém hoặc không phù hợp với bề mặt cần in

- Thời gian tạo bản in lâu do đó chỉ phù hợp với in số lượng lớn.

Xem thêm tại:

In Mica là gì? Có nên sử dụng Mica để làm biển quảng cáo

In UV là gì? Dịch vụ in UV giá rẻ, lấy ngay trong ngày tại Hà Nội

Mẫu biển chức danh bắt buộc phải có trong phòng làm việc

2. Nguyên lí hoạt động

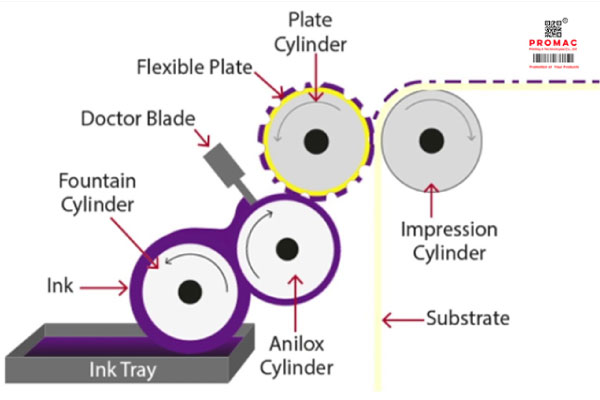

Mọi quá trình in Flexo đều dựa vào cơ chế hoạt động của trục anilox, đây là một trục kim loại bề mặt được khắc lõm có nhiều ô nhỏ nhằm mục đích cấp mực cho khuôn in. Đầu tiên trục anilox sẽ được nhúng hoàn toàn vào máng mực để lấy mực in vào các ô nhỏ trên thân trục, phần mực dư thừa được dao gạt mực loại bỏ. Sau đó trục anilox sẽ tiếp xúc với khuôn in và mực từ các ô trân thân trục sẽ được in lên khuôn.

Máy in Flexo sẽ không thể hoạt động nếu thiếu khuôn in. Khuôn in flexo được làm bằng nhựa photopolymer. Khuôn in có thể được chế tạo bằng phương pháp quang hóa, CTP hoặc khắc laser, sau đó được gắn lên trục in nhờ băng keo 2 mặt hoặc từ trường. Việc lựa chọn khuôn in (độ dày, độ cứng, số lớp) phụ thuộc vào vật liệu in (giấy, carton hay màng). Trong chế bản in flexo còn một vấn đề cần chú ý là lựa chọn góc tram cho phù hợp để tránh hiện tượng moire’ do tương tác với góc tram và tần số của trục anilox.

3. Công đoạn in Flexo

- Chế bản – xử lý file in:

Để sản phẩm in flexo chất lượng, không bị lỗi hỏng; Khâu chế bản trên máy tính là cực kỳ quan trọng. Chế bản là quá trình xử lý file thiết kế, xắp xếp tờ in, dàn trang, bình trang và đặt ốc màu CMYK. Chế bản thường sử dụng các phần mềm thiết kế chuyên dụng như Illustrator, Corel Draw, Adobe Acrobat… và file cuối cùng để output film có định dạng pdf.

- Output film:

Sử dụng công nghệ CTF (Computer to Film) trong đó các dữ liệu số (digital) từ máy tính được chuyển thành dữ liệu tương tự (analog) trên film thông qua các máy ghi film. Bản phim thường có 4 film đại diện cho các màu C (Cyan), M (Magenta), Y (Yellow) và K (Black). Các bản film này có màu đen trắng.

- Phơi khuôn in:

Sau khi ra film. Các tấm film này được dán in các bản kẽm; Các bản kẽm dán film này được đưa vào máy phơi kẽm; Dựa trên nguyên lý quang hóa, Các phần không có phần tử cần in sẽ bị ăn mòn. Các phần tử in, tram ánh sáng không xuyên qua được hoặc chỉ xuyên qua được một phần sẽ bị ăn mòn hoặc ăn mòn một phần.

Lưu ý: Ngày nay với công nghệ hiện đại hơn. Các nhà sản xuất đã tạo ra các máy ghi hình ảnh cần in trực tiếp lên bản kẽm – gọi là các máy ghi kẽm hay CTP – Computer to Plate.

- In flexo:

Các bản khuôn in được gắn vào trục gắn khuôn. Sau quá trình chỉnh ốc màu để hỉnh ảnh trên các bản kẽm ăn khớp với nhau về vị trí sẽ cho ra sản phẩm in.

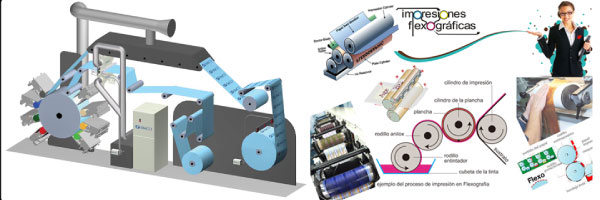

4. Cấu tạo máy in Flexo

- Cấu tạo của lổ máng mực: thường được phủ bề mặt bằng một lớp cao su tự nhiên hay cao su tổng hợp và được đặt trong máng mực in với mục đích nhận và truyền một lượng mực in từ máng mực đến lô anilox định lượng mực.

- Lô định lượng mực: là trung tâm của hệ thống chà mực trên máy in flexo, cấu tạo là một trục thép được ăn mòn để tạo ra các vi lô trên bề mặt và sau đó được phủ bằng một lớp crôm hay lớp ceramic để bảo vệ bề mặt . Vai trò của lô định lượng mực là nhận mực in từ máng mực và truyền mực lên bản in.

- Trục mang bản thường là trục thép và được đặt giữa lô anilox và trục ép in, những bản in sẽ được dán lên trục bằng băng dính 2 mặt và kích thước của bản in cũng có thể thay đổi tùy thuộc vào bản in mẫu.

- Trục ép in là một trục thép có bề mặt nhẵn bóng và ép vật liệu in tiếp xúc với bản in khi nó đi qua giữa bản in và trục ép.

- Hệ thống dao gạt : phân loại dựa trên góc dao gạt. gọi là dương bản khi góc dao < 90° và ngược lại. Góc dao dương bản có nhược điểm là sự gia tăng tầng thứ ở tốc độ máy cao ( nhưng nhỏ hơn ở dạng lô chà). trái lại ở hệ thống góc dao lớn hơn 90° (âm bản) không xuất hiện sự gia tăng tầng thứ. ngoài ra đây là hệ thống dao “lộ thiên”, do đó nhược điểm khác của nó là dung môi mực in bay hơi nhanh.

- Hệ thống dao kín: không có lô máng mực, mực được chứa trong một hệ thống khép kín từ bình chứa có hệ thống đo và điều chỉnh độ nhớt, hệ thống bơm sẽ đẩy mực vô hệ thống dao gạt, ngoài ra có 2 lỗ thoát cho mực trở về bình chứa để điều chỉnh độ nhớt, nhiệt độ..của mực in.

5. Ứng dụng của in Flexo

Công nghệ in flexo thường được sử dụng để in tem nhãn mác sản phẩm, bao bì, túi giấy, vỏ thùng carton, các sản phẩm cần in liên tục dạng cuộn. In được trên nhiều bề mặt và vật liệu khác nhau như: giấy, decal, vải, màng kim loại, nilon, thủy tinh, tôn, thép, carton…

Ngày nay, kỹ thuật in flexo đang được ứng dụng khá rộng rãi, với rất nhiều tiềm năng phát triển của mình mình thì trong tương lai, công nghệ này sẽ còn được ưa chuộng nhiều hơn nữa. Chất lượng in ở mức tầm trung nhưng đổi lại ta có sản phẩm đạt độ đồng đều, thời gian in ấn ngắn nên công nghệ này cho năng suất sản phẩm ấn tượng cực thích hợp cho in số lượng lớn.

6. Các lỗi thường gặp khi in Flexo

- Nhiệt độ trên trục không ổn định (Blocking) gây ra mực in bị bị lem hoặc dính không đều.

- Đường mực không sắc nét do bị lem mực.

- Mực ra không đều.

- Đầu phun không đều do mực khô cần phải clean lại.

- Mực in bị thừa ở mép đầu phun hoặc đọng lại gây ra đường nét mực to.

- Mực có độ bám dính kém. Hay bi loang lổ hoặc dễ bay màu khi chạm vào.

7. So sánh với in Offset

In Offset là công nghệ in mà các hình ảnh dính mực in được ép lên các tấm cao su trước rồi mới ép từ miếng cao su này lên giấy. In offset có ưu điểm là chi tiết hình ảnh sắc nét, màu sắc tươi đẹp, nhìn chung thì về chất lượng đầu ra của sản phẩm thì in offset nhỉnh hơn so với in Flexo.

Tuy nhiên thì tốc độ và giá thành của in Offset thì lại không thể bằng in Flexo do đó khi cần in số lượng lớn trong thời gian ngắn thì chúng ta vẫn thường sử dụng công nghệ in flexo.

Tổng kết lại chúng ta đã tìm hiểu được công nghệ in Flexo là gì và những kiến thức mở rộng xung quanh công nghệ in này. Nhìn chung đây là một công nghệ in không hoàn hảo nhất nhưng lại có ứng dụng rộng rãi nhất. Hi vọng bài viết trên đã cung cấp được những thông tin hữu ích nhất.